将芯片做得尺寸更小,性能更强、集成度更高,是科技工作者的不懈追求。复旦大学高分子科学系聚合物分子工程国家重点实验室魏大程教授团队设计了一种性能优异的新型半导体性光刻胶,利用光刻技术在全画幅尺寸芯片上集成了2700万个有机晶体管并实现互连。从2021年的10万,到如今的2700万,团队近年来在聚合物半导体芯片,集成度上不断突破,引领国际,达到特大规模集成度水平,为有机芯片进一步走向实际应用,提供了重要支撑。

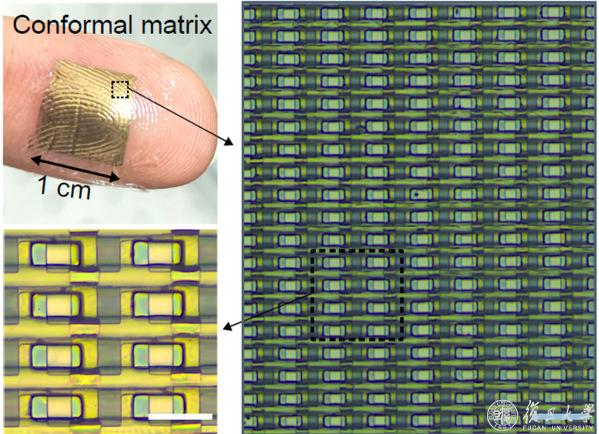

柔性衬底上的高密度互连有机晶体管阵列

借鉴硅基芯片光刻技术,将有机芯片集成度提升至千万级

人们日常所说的“芯片”,指的大多是硅基芯片——一种由单晶硅制成的半导体芯片,在计算机、通讯等领域广泛应用。

而有机芯片,由聚合物半导体、共轭小分子等有机材料制成,具有本征柔性、生物相容性、成本低廉等优势,在可穿戴电子设备、生物电子器件等新兴领域具有重要应用前景。

随着现代信息科技的发展,功能芯片的集成密度越来越高。硅基芯片集成器件的密度已经超过2亿个晶体管每平方毫米,相比之下,有机芯片不管在集成度还是可靠性上,都远远落后于硅基芯片。

芯片集成度可以分为小规模集成度(SSI)、中规模集成度(MSI)、大规模集成度(LSI)、超大规模集成度(VLSI)和特大规模集成度(ULSI),单片集成器件数量分别大于![]() 。

。

根据此前公开报道,聚合物半导体芯片最高集成度达到大规模集成度(LSI)水平。比如2021年,国外某团队制作出最高可拉伸晶体管阵列密度,可在比拇指还小的面积(0.238 c㎡)上集成超过1万个弹性晶体管。

有没有可能进一步提升有机芯片集成度?如今,魏大程团队给出了答案——他们设计了一种功能型光刻胶,利用光刻技术在全画幅尺寸芯片上集成了2700万个有机晶体管并实现了互连,集成度达到特大规模集成度(ULSI)水平。

“我们突破了传统的有机芯片加工工艺。”魏大程介绍,和硅基芯片不同,传统有机芯片的制造方法主要包括丝网印刷、喷墨打印、真空蒸镀、光刻加工等,而他们借鉴了硅基芯片的光刻技术,将有机芯片的集成度提升到千万级水平。

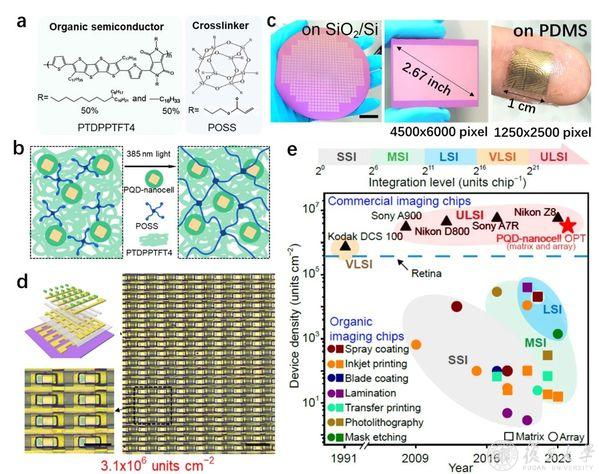

(a)光刻胶组成;(b)光刻胶聚集态结构;(c)在不同衬底上加工的有机晶体管阵列;(d)有机晶体管阵列结构示意图及光学显微镜照片;(e)有机光电晶体管成像芯片(PQD-nanocell OPT)与现有商用CMOS成像芯片以及其他方法制造有机成像芯片的像素密度对比。

光刻技术的关键,在于光刻胶。光刻胶又称为光致抗蚀剂,在芯片制造中扮演着重要角色,经过曝光、显影等过程能够将所需要的微细图形从掩模版转移到待加工基片上,是一种光刻工艺的基础材料。

传统光刻胶仅作为加工模板,本身不具备导电、传感等功能,使用后需要清洗。而魏大程团队研发得到这款新型功能光刻胶,在光交联后形成了纳米尺度的互穿网络结构,兼具良好的半导体性能、光刻加工性能和工艺稳定性,不仅能实现亚微米量级特征尺寸图案的可靠制造,而且图案本身就是一种半导体,简化了芯片制造工艺。

该光刻胶可通过添加感应受体实现不同的传感功能。为了实现高灵敏光电探测功能,团队在光刻胶材料中负载了具有光伏效应的核壳结构纳米粒子。光照下,纳米光伏粒子产生光生载流子,电子被内核捕获,产生原位光栅调控,大幅提升了器件的光响应度。

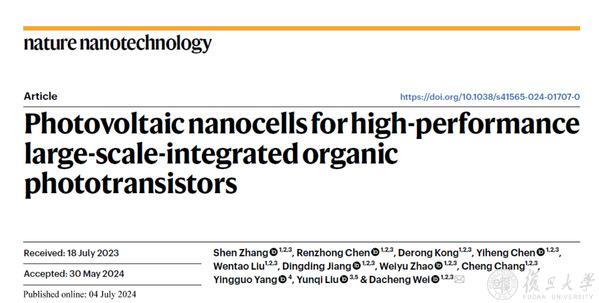

成果7月4日以《基于光伏纳米单元的高性能大规模集成有机光电晶体管》(“Photovoltaic nanocells for high-performance large-scale-integrated organic phototransistors”)为题发表于《自然·纳米技术》(Nature Nanotechnology)。

历时五年跨学科研究,攻克有机芯片制造核心难点

自2018年起,魏大程团队就踏上了半导体性光刻胶研发的征途,而他本人从研究生阶段开始就一直从事有机半导体材料方向的研究。

“一个工作要真正取得突破的话,肯定是需要长时间的积累。”他说,团队不仅尝试了不同的材料和结构,更积累了丰富的实践经验。

作为高分子科学系教授,魏大程表示,功能型光刻胶的研制成功离不开一支跨学科的科研团队。团队成员不仅要掌握化学合成、材料科学等本专业知识,更要跨越专业壁垒,学习运用电子器件设计和制造等知识。

魏大程与学生合影

“我们要理解如何设计合成高性能有机半导体材料,如何通过光刻技术精确构筑电子器件,以及如何优化器件结构以提升性能等诸多问题。”在魏大程看来,这种跨学科的协作模式,要求老师和学生不断学习新知识,共同面对和解决种种难题。

研发过程中,团队面临的一大难点在于功能型光刻胶聚集态的结构设计。光刻胶不同功能之间往往会相互影响,比如实现了光交联功能,可能会破坏导电通道,造成电学性能的降低。团队通过精细设计、深入研究构效关系,最终保证光刻胶既能交联同时有很好的导电性、工艺稳定性,综合性能优异。

另一大挑战则在于器件标准化制造。“这个环节需要反复摸索,我们经历了很多失败。”魏大程坦言,团队从零开始,通过各种试验积累经验,掌握了有机芯片设计和制造的关键技术。而在硬件上,电子器件的研发也需要特定的设备和实验条件。

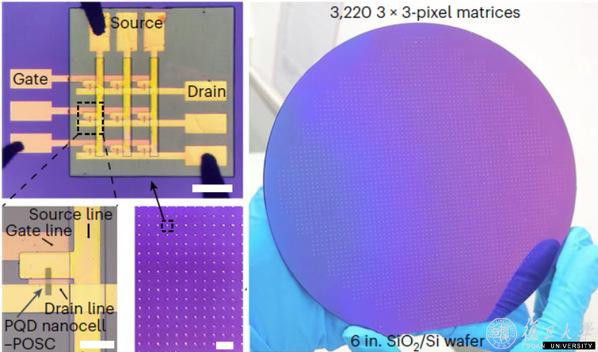

团队在6英寸晶圆上制备的有机光电晶体管阵列

电子器件的研制、优化是一个复杂而精细的过程。“每个细节都不容忽视,因为这直接关系到器件整体效能。后续,还要继续设计电路布局,确保其能执行特定功能,满足实际应用需求。”魏大程说。

经历重重考验,团队的有机芯片制造水平日益突破。早在2021年,魏大程团队研发的聚合物半导体芯片集成器件密度,已能达到10万个晶体管每平方厘米。

如今,他们研发的光刻制造的有机晶体管互连阵列包含4500×6000个像素,集成密度达到310万个晶体管每平方厘米,在全画幅尺寸芯片上集成了2700万个器件,达到特大规模集成度(ULSI),处于国际领先水平。

应用前景丰富多元,与半导体工业产线高度兼容

“有机芯片的诞生,并非意味着会取代硅基芯片,而是能在特定领域发挥独特优势。”魏大程强调,利用有机半导体材料的独特性质,能够作为目前硅基芯片的补充,在某些领域发挥关键作用。

与单晶硅相比,有机半导体的性质和功能能够通过可控合成定制,展现出显著的灵活性。不可否认,硅基芯片在信号处理等高性能应用领域依然占据主导,特别是在某些高端领域,硅基芯片如今仍是首选。

“而在实际应用场景中,多样化的需求催生了多样化的解决方案。对于那些特殊应用需求的可穿戴设备、脑机接口、电子皮肤等创新应用来说,有机芯片展现出了独特价值。通过精心设计分子结构,我们能够赋予其多样化的功能特性,使其实现硅基材料不具备的功能或者应用。”他说。

有机半导体的优势,不仅在于拥有良好的柔韧性,而且能通过结构调控实现生物相容性,从而更好适应人体环境。

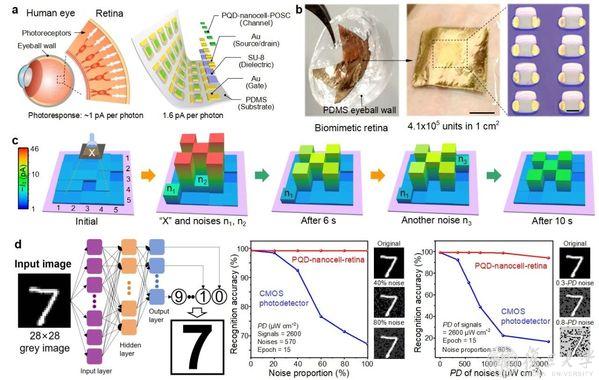

(a,b)人眼和仿生视网膜的结构示意图;(c)在5 × 5 晶体管阵列上展示光电突触性能;(d)基于神经网络的图像识别算法中仿生视网膜与传统CMOS光电探测器的性能对比。

例如,魏大程团队在论文末尾所展现的仿生电子应用之一——柔性视网膜不仅在像素密度上与人眼视网膜的感光细胞相当,还具备相似的记忆效应和图像处理功能。通过模仿人眼的自适应性,该技术能为视觉辅助设备、医疗植入物提供更加贴近人体生理特性的解决方案,预示着未来仿生技术的新方向。

在柔性显示领域,以常见的有机发光二极管(OLED)为例,正是因为有机小分子材料的应用,实现了屏幕的可弯曲与折叠特性,催生了如今流行的折叠屏手机。对于追求轻薄、可弯曲的下一代柔性显示技术及驱动电路,团队的技术同样适用。

目前,团队正积极寻求与业界的合作机会,以实现科研成果转化。该技术由于使用光刻技术,与现有微电子工业具有高度兼容性。这就意味着可以在现有硅基工艺线上实现规模化生产,从而大幅降低产业化门槛。

“根据市场需求进行定制化研发,将是实现科研成果商业化的关键。”魏大程认为,该技术在促进产业升级、满足国家重大需求方面前景广阔,而有机芯片将与硅基芯片相互补充,有望进一步推进微电子技术的多元发展。

复旦大学高分子科学系聚合物分子工程国家重点实验室为论文第一单位,复旦大学高分子科学系博士研究生张申为第一作者,复旦大学魏大程研究员为通讯作者。此外,复旦大学微电子学院杨迎国研究员、复旦大学材料科学系刘云圻院士等参与了该研究。研究工作得到了国家重点研发计划、国家自然科学基金、上海市科委和复旦大学的支持。

论文链接:https://www.nature.com/articles/s41565-024-01707-0